Принтеры, изготавливающие полноценные металлические модели, имеют достаточно высокую стоимость, однако возможно использование менее дорогих устройств для производства литейных форм с последующей отливкой металлических деталей.

Основные методы аддитивного производства представлены в таблице:

| Метод |

Технология |

Используемые материалы |

| Экструзионный | Моделирование методом послойного наплавления (FDM или FFF) | Термопластики (такие как полилактид (PLA), акрилонитрилбутадиенстирол (ABS) и др.) |

| Проволочный | Производство произвольных форм электронно-лучевой плавкой (EBFȝ) | |

| Порошковый | Прямое лазерное спекание металлов (DMLS) | Практически любые металлические сплавы |

| Титановые сплавы | ||

| Титановые сплавы, кобальт-хромовые сплавы, нержавеющая сталь, алюминий | ||

| Выборочное тепловое спекание (SHS) | Порошковые термопластики | |

| Выборочное лазерное спекание (SLS) | Термопластики, металлические порошки, керамические порошки | |

| Струйный | Струйная трехмерная печать(3DP) | Гипс, пластики, металлические порошки, песчаные смеси |

| Ламинирование | Изготовление объектов методом ламинирования (LOM) | Бумага, металлическая фольга, пластиковая пленка |

| Полимеризация | Стереолитография (SLA) | Фотополимеры |

| Цифровая светодиодная проекция (DLP) | Фотополимеры |

Экструзионная печать

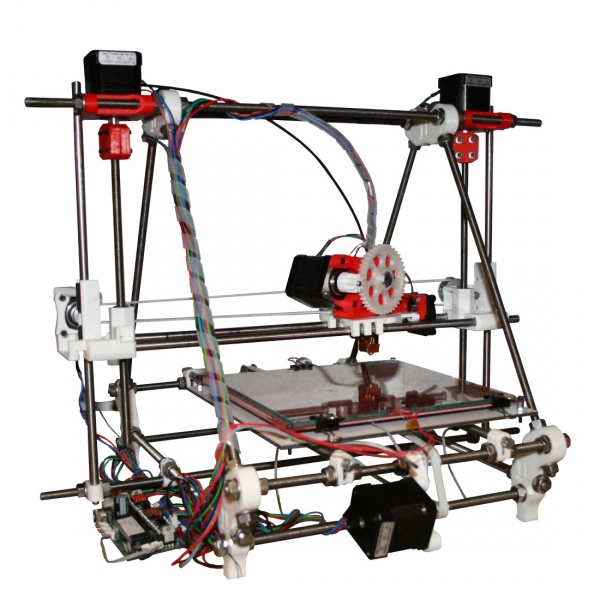

Моделирование методом послойного наплавления (FDM/FFF) было разработано С. Скоттом Трампом в конце 1980-х и получило коммерческое распространение в 1990 силами компании , в числе основателей которой числится сам Трамп. В связи с истечением срока действия патента существует большое сообщество разработчиков 3D-принтеров с открытым исходным кодом, а также коммерческих организаций, использующих данную технологию. Как следствие, стоимость устройств уменьшилась на два порядка со времени изобретения технологии.

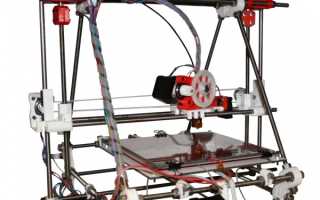

3D-принтеры варьируются от простейших самодельных устройств для печати пластиком…

Процесс печати методом послойного наплавления подразумевает создание слоев за счет экструзии быстрозастывающего материала в виде микрокапель или тонких струй. Как правило, расходный материал (например, термопластик) поставляется в виде катушек, с которых материал скармливается в печатную головку, называемую «экструдером». Экструдер нагревает материал до температуры плавления с последующим выдавливанием расплавленной массы через сопло. Сам экструдер приводится в движение пошаговыми двигателями или сервомоторами, обеспечивающими позиционирование печатной головки в трех плоскостях. Перемещение экструдера контролируется производственным программным обеспечением (CAM), привязанным к микроконтроллеру.

В качестве используются всевозможные полимеры, включая акрилонитрилбутадиенстирол (ABS), поликарбонат (), полилактид (PLA), полиэтилен высокого давления (HDPE), смеси поликарбоната и ABS-пластика, полифениленсульфон (PPSU) и др. Как правило, полимер поставляется в форме наполнителя, изготовленного из чистого пластика. В сообществе энтузиастов 3D-печати существует несколько проектов, направленных в материалы для 3D-печати. Проекты основаны на выработке расходных материалов с помощью шредеров и переплавляющих устройств.

Технология FDM/FFF имеет определенные ограничения по сложности создаваемых геометрических форм. Например, создание навесных конструкций (таких, как сталактиты) невозможно само по себе, ввиду отсутствия необходимой поддержки. Это ограничение компенсируется созданием временных опорных конструкций, удаляемых по завершении печати.

Порошковая печать

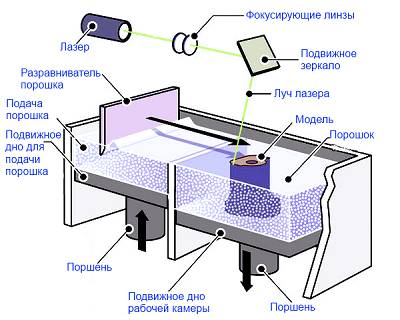

Одним из методов аддитивного производства является . Слои модели вычерчиваются (спекаются) в тонком слое порошкообразного материала, после чего рабочая платформа опускается, и наносится новый слой порошка. Процесс повторяется до получения цельной модели. Неизрасходованный материал остается в рабочей камере и служит для поддержки нависающих слоев, не требуя создания специальных опор.

Наиболее распространенными являются методы, основанные на спекании с помощью лазеров: выборочное лазерное спекание (SLS) для работы с металлами и полимерами (например, полиамидом (PA), полиамидом, армированным стекловолокном (PA-GF), стекловолокном (GF), полиэфирэфиркетоном (PEEK), полистиролом (PS), алюмидом, полиамидом, армированным углеволокном (Carbonmide), эластомерами) и прямое лазерное спекание металлов (DMLS) .

Метод выборочного лазерного спекания (SLS) был разработан и запатентован Карлом Декардом и Джозефом Биманом из Техасского университета в Остине в середине 1080-х под эгидой Агентства по перспективным оборонным научно-исследовательским разработкам США (DARPA). Схожий метод был запатентован Р. Ф. Хаусхолдером в 1979 году, но не получил коммерческого распространения.

Выборочная лазерная плавка (SLM) отличается тем, что не спекает, а фактически расплавляет порошок с местах соприкосновения с мощным лазерным лучом, позволяя создавать материалы высокой плотности, аналогичные в плане механических характеристик изделиям, изготовленным традиционными методами.

Электронно-лучевая плавка (EBM) является схожим методом аддитивного производства металлических деталей (например, из титановых сплавов), но с использованием электронных пучков вместо лазеров. EBM основывается на плавке металлических порошков слой за слоем в вакуумной камере. В отличие от спекания при температурах ниже порогов плавления, модели, изготовленные электронно-лучевой плавкой отличаются монолитностью с соответствующей высокой прочностью.

Наконец, существует метод струйной 3D-печати. В данном случае на тонкие слои порошка (гипса или пластика) наносится связующий материал в соответствии с контурами последовательных слоев цифровой модели. Процесс повторяется до получения готовой модели. Технология обеспечивает широкий диапазон применения, включая создание цветных моделей, навесных конструкций, использование эластомеров. Конструкция моделей может быть усилена за счет последующей пропитки воском или полимерами.

Ламинирование

3D-принтеры, работающие по технологии FDM, наиболее популярны среди любителей и энтузиастов

Некоторые принтеры используют в качестве материала для построения моделей бумагу, тем самым снижая стоимость печати. Подобные устройства пережили пик популярности в 1990-х. Технология заключается в выкраивании слоев модели из бумаги с помощью углекислотного лазера с одновременным ламинированием контуров для формирования готового изделия.

В 2005 году компания разработала вариант технологии, использующий обычную офисную бумагу, лезвие из карбида вольфрама вместо лазера и выборочное нанесение клея.

Также существуют варианты устройств, осуществляющие ламинирование тонкими металлическими и пластиковыми листами.

Фотополимеризация

3D-печать позволяет создавать функциональные монолитные детали сложной геометрической формы, как эта форсунка для реактивного двигателя

Технология стереолитографии была запатентована Чарльзом Халлом в 1986 году. Фотополимеризация в основном используется в стереолитографии (SLA) для создания твердых объектов из жидких материалов. Этот метод значительно отличается от предыдущих попыток, начиная со скульптурных портретов Франсуа Виллема (1830-1905) и заканчивая фотополимеризацией по методу Мацубары (1974).

Метод цифровой проекции (DLP) использует жидкие фотополимерные смолы, затвердевающие под воздействием ультрафиолетового света, излучаемого цифровыми проекторами в рабочей камере с защитным покрытием. После затвердевания материала рабочая платформа погружается на глубину, равную толщине одного слоя, и жидкий полимер вновь облучается. Процедура повторяется до завершения постройки модели. Примером системы быстрого прототипирования с использованием цифровых светодиодных проекторов служит .

Струйные принтеры (например, Objet PolyJet) распыляют тонкие слои (16-30мкм) фотополимера на рабочую платформу до получения цельной модели. Каждый слой облучается ультрафиолетовым пучком до затвердевания. В результате получается модель, готовая к немедленному использованию. Гелеобразный опорный материал, используемый для поддержки компонентов геометрически-сложных моделей, удаляется после изготовления модели вручную и промывкой. Технология допускает использование эластомеров.

Сверхточная детализация моделей может быть достигнута с помощью многофотонной полимеризации. Данный метод сводится к вычерчиванию контуров трехмерного объекта фокусированным лазерным пучком. Благодаря нелинейному фотовозбуждению материал застывает только в точках фокусирования лазерного пучка. Данный метод позволяет с легкостью добиваться разрешений свыше 100мкм, а также выстраивать сложные структуры с движущимися и взаимодействующими частями.

Еще одним популярным методом является полимеризация с помощью светодиодных проекторов или «проекционная стереолитография».

Проекционная стереолитография

Данный метод подразумевает разделение цифровой трехмерной модели на горизонтальные слои с преобразованием каждого слоя в двухмерную проекцию, аналогичную фотошаблонам. Двухмерные изображения проецируются на последовательные слои фотополимерной смолы, затвердевающие в соответствии с проецируемыми контурами.

В некоторых системах проекторы расположены снизу, способствуя выравниванию поверхности фотополимерного материала при вертикальном движении модели (в данном случае рабочая платформа с нанесенными слоями передвигается вверх, а не погружается в материал) и сокращению производственного цикла до минут вместо часов.

Технология позволяет создавать модели со слоями из нескольких материалов с разной скоростью застывания.

Некоторые коммерческие модели, например Objet Connex, наносят смолу с помощью небольших сопел.

3D-принтеры

Промышленные установки

Промышленное внедрение аддитивного производства идет высокими темпами. К примеру, совместная американо-израильская компания Stratasys поставляет установки для аддитивного производства стоимостью от $2 000 до $500 000, а компания General Electric использует устройства высокого класса для производства

Бытовые устройства

Технология LOM поднимает папье-маше на качественно новый уровень

Разработка 3D-принтеров для бытового использования ведется нарастающим числом компаний и энтузиастов. Большая часть работы выполняется силами любителей для собственных и общественных нужд, с помощью со стороны академического сообщества и хакеров.

Старейшим и наиболее долгоживущим проектом в категории настольных 3D-принтеров является RepRap. Проект RepRap направлен на создание 3D-принтеров с бесплатным открытым исходным кодом (FOSH), предоставляемым по универсальной общественной лицензии GNU. Устройства RepRap способны печатать пластиковые компоненты из состава собственной конструкции, которые могут быть использованы для постройки клонов оригинального устройства. Отдельные устройства RepRap успешно применяются для производства печатных плат и металлических частей.

В связи с открытым доступом к чертежам принтеров RepRap, многие из проектов перенимают технические решения аналогов, создавая, таким образом, подобие экосистемы, состоящей по большей части из свободно модифицируемых устройств. Широкая доступность дизайнов с открытым кодом только способствует возникновению вариантов. С другой стороны, наблюдается существенный разброс в уровне качества и сложности как самих дизайнов, так и изготовляемых на их основе устройств. Быстрое развитие 3D-принтеров с открытым исходным кодом ведет к росту популярности и образованию общественных и коммерческих порталов (таких, как Thingiverse или Cubify), предлагающих различные 3D-дизайны, пригодные для печати. Кроме того, развитие технологии способствует устойчивому развитию местных экономик благодаря возможности использования локально-доступных материалов для производства принтеров.

Стереолитографические 3D-принтеры зачастую используются в стоматологическом протезировании

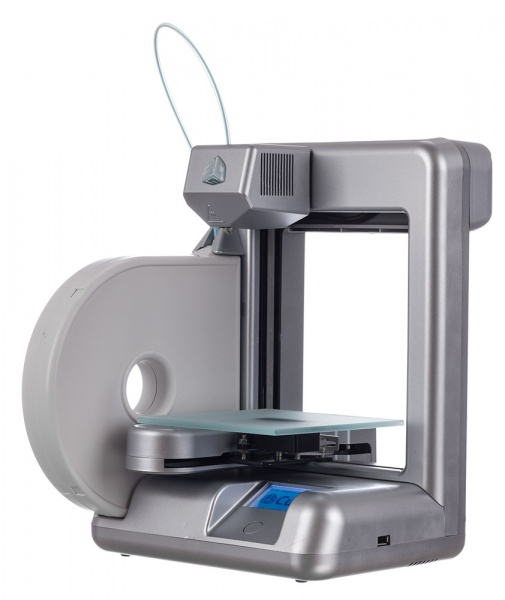

Стоимость 3D-принтеров сокращается значительными темпами, начиная с примерно 2010 года: устройства, стоившие на тот момент $20 000, ныне обходятся в $1 000 или меньше. Многие компании и индивидуальные разработчики уже предлагают бюджетные комплекты для сборки RepRap стоимостью менее $500. Открытый проект привел к разработке принтеров общего назначения, способных печатать всем, что может быть выдавлено через сопло – от шоколада до силиконовой замазки и химических реагентов.

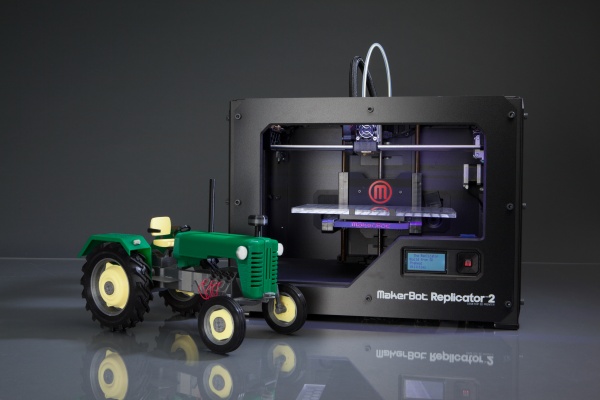

Принтеры, выполненные на основе этого дизайна доступны в виде сборочных комплектов с 2012 года по цене около $2 000. Некоторые 3D-принтеры, включая и , изначально рассчитаны на максимальную ценовую доступность – так, устройство рассчитано на стоимость порядка $100.

Профессиональные принтеры, разработанные за счет общественного финансирования на площадке Kickstarter , зачастую показывают прекрасные результаты: устройства отличаются бесшумной работой и отсутствием вредных испарений при цене в $1 499. «3D-печатающая ручка» собрала $2,3млн. в пожертвованиях на Kickstarter, с отпускной ценой самого устройства в $99. Правда, полноценным 3D-принтером 3D Doodler назвать сложно.

3D Systems Cube – популярный бытовой 3D-принтер

По мере падения стоимости, 3D-принтеры становятся все более привлекательными для бытового производства. Кроме того, бытовое применение технологий 3D-печати может снизить экологический урон, наносимый промышленностью, за счет снижения объемов расходуемых материалов и затрат энергии и топлива на перевозку материалов и товаров.

Параллельно созданию домашних 3D-печатных устройств идет разработка приспособлений для переработки домашних отходов в печатные материалы, т.н. . Например, коммерческая модель Filastrucer была спроектирована для переработки пластиковых отходов (бутылок из-под шампуня, молочных контейнеров) в недорогой расходный материал для RepRap принтеров. Подобные методы бытовой утилизации не только практичны, но и оказывают положительное влияние на экологическую обстановку.

Разработка и кастомизация 3D-принтеров RepRap привела к появлению новой категории полупрофессиональных принтеров для малого бизнеса. Такие производители, как , и предлагают комплекты по цене ниже $1 000. Точность печати подобных устройств находится между промышленными и бытовыми принтерами. В последнее время набирают популярность принтеры повышенной производительности, использующие дельтаобразную систему координат, или так называемые « ». Некоторые компании предлагают программное обеспечение для поддержки принтеров, произведенных другими компаниями.

Применение

Трехмерная печать позволяет уравнять стоимость производства одной детали и массового производства, что представляет угрозу для масштабных экономик. Влияние 3D-печати может оказаться подобным внедрению мануфактуры. В 1450-х никто не мог предсказать последствия внедрения печатного станка, в 1750-х никто не воспринимал всерьез появление парового двигателя, а транзисторы 1950-х казались любопытным новшеством. Но технология продолжает развитие и, вероятнее всего, окажет влияние на каждую научную и производственную отрасль, с которой она соприкоснется.

Наиболее ранним применением аддитивного производства можно считать быстрое прототипирование, нацеленное на сокращение времени разработки новых частей и устройств по сравнению с более ранними субтрактивными методами (слишком медленными и дорогими). Совершенствование технологий аддитивного производства приводит к их распространению в самых разных областях науки и промышленности. Производство деталей, ранее доступных только за счет машинной обработки, теперь возможно за счет аддитивных методов, причем по более выгодной цене.

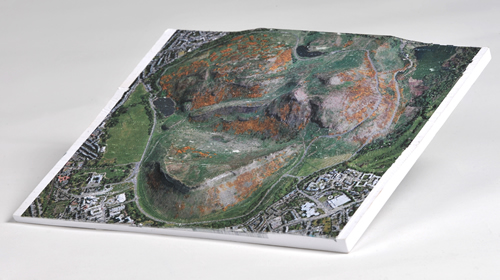

Области применения включают макетирование, прототипирование, литье, архитектуру, образование, картографию, здравоохранение, розничную торговлю и др.

Промышленное применение:

Быстрое прототипирование:

Промышленные 3D-принтеры используются для быстрого прототипирования и исследований с начала 1980-х. Как правило, это достаточно крупногабаритные установки, использующие порошковые металлы, песчаные смеси, пластики и бумагу. Подобные устройства зачастую применяются университетами и коммерческими компаниями.

Достижения в области быстрого прототипирования привели к созданию материалов, пригодных для производства конечных изделий, что в свою очередь способствовало развитию 3D-производства готовых изделий, как альтернативы традиционным методам. Одним из преимуществ быстрого производства является относительно невысокая стоимость изготовления мелких партий.

Быстрое производство:

быстрое производство остается достаточно новым методом, чьи возможности пока еще не полностью исследованы. Тем не менее, многие эксперты склонны считать быстрое производство технологией качественно нового уровня. Одними из наиболее многообещающих направлений быстрого прототипирования для адаптации в быстрое производство являются выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS).

Массовая кастомизация:

некоторые компании предлагают услуги по пользовательской кастомизации объектов с помощью упрощенного программного обеспечения с последующим созданием уникальных 3D-моделей на заказ. Одним из наиболее популярных направлений стало изготовление корпусов сотовых телефонов. В частности, компания Nokia выложила в открытый доступ дизайны корпусов своих телефонов для пользовательской кастомизации и 3D-печати.

Массовое производство:

текущая низкая скорость печати 3D-принтеров ограничивает их использование в массовом производстве. Для борьбы с этим недостатком некоторые FDM устройства оснащаются несколькими экструдерами, позволяющими печатать разными цветами, разными полимерами и даже создавать несколько моделей одновременно. В целом, такой подход повышает производительность, не требуя при этом использования нескольких принтеров – для работы нескольких печатных головок хватает одного микроконтроллера.

Устройства с несколькими экструдерами позволяют создавать несколько идентичных объектов лишь по одной цифровой модели, но в то же время допускают использование разных материалов и цветов. Скорость печати возрастает пропорционально количеству печатающих головок. Кроме того, достигается определенная экономия электроэнергии за счет использования общей рабочей камеры, зачастую требующей подогрева. Вместе, эти два момента снижают себестоимость процесса.

Многие из принтеров оснащаются двойными печатными головками, однако данная конфигурация используется только для печати одиночных моделей разными цветами и материалами.

Бытовое и любительское применение

На сегодняшний день бытовая 3D-печать в основном привлекает внимание энтузиастов и любителей, в то время как практическое применение достаточно ограничено. Тем не менее, 3D-принтеры уже использовались для печати работающих механических часов, шестеренок для деревообрабатывающих станков, украшений и пр. Вебсайты, связанные с домашней 3D-печатью, зачастую предлагают дизайны крючков, дверных ручек, массажных инструментов и т.д.

Применяется 3D-печать и в любительской ветеринарии и зоологии – в 2013 году 3D-печатный протез позволил поднять на ноги утенка, а стильные 3D-печатные раковины приходятся по душе ракам-отшельникам. 3D-принтеры достаточно широко применяются для бытового производства бижутерии – ожерелий, колец, сумочек и пр.

Открытый проект Fab@Home направлен на разработку бытовых принтеров общего назначения. Устройства испытывались в исследовательских условиях на предмет использования новейших 3D-печатных технологий для производства химических соединений. Принтер может печатать любым материалом, пригодным для экструзии из шприца в виде жидкости или пасты. Разработка направлена на возможность домашнего производства лекарств и бытовой химии в удаленных районах проживания.

Студенческий проект OpenReflex привел к созданию дизайна аналогового зеркального фотоаппарата, пригодного для 3D-печатного производства.

Одежда

3D- печать получает распространение – кутюрье используют принтеры для экспериментов по созданию купальников, обуви и платьев. Коммерческое применение включает быстрое прототипирование и 3D-печатное производство профессиональной спортивной обуви – Vapor Laser Talon для футболистов и New Balance для легкоатлетов.

3D-биопечать

Медицинские имплантаты из титана, созданные с помощью технологии EBM

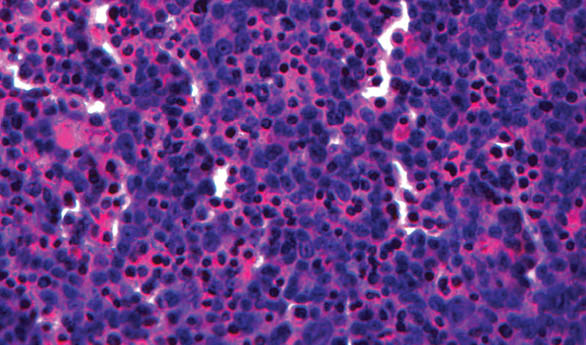

В настоящее время ведутся исследования в области 3D-печати силами биотехнологических компаний и академических учреждений. Исследования направлены на изучение возможности применения струйной/капельной 3D-печати в тканевой инженерии для создания искусственных органов. Технология основывается на нанесении слоев живых клеток на гелевый субстрат или сахарный матрикс, с постепенным послойным наращиванием для создания трехмерных структур, включая сосудистые системы. Первая производственная система для 3D-печати тканей, основанная на биопечатной технологии NovoGen, была представлена в 2009 году. Для описания этой исследовательской области используется целый ряд терминов: печать органов, биопечать, компьютерная тканевая инженерия и др.

Один из пионеров 3D-печати, исследовательская компания , проводит лабораторные исследования и развивает производство функциональных трехмерных образцов человеческих тканей для использования в медицинских и терапевтических исследованиях. Для биопечати компания использует 3D-принтер NovoGen MMX. Organovo считает, что биопечать позволит ускорить тестирование новых медицинских препаратов перед клиническими испытаниями, что позволит экономить время и средства, вкладываемые в разработку лекарств. В долгосрочной перспективе Organovo надеется адаптировать технологию биопечати для создания трансплантатов и применения в хирургии.

3D-печать имплантатов и медицинских аппаратов

3D-печать используется для создания имплантатов и устройств, применяемых в медицине. Успешные операции включают такие примеры, как вживление , а также . Наиболее широкое применение 3D-печати ожидается в производстве слуховых аппаратов и стоматологии. В марте 2014 года хирурги из Суонси использовали 3D-печать для реконструкции лица мотоциклиста, получившего серьезные травмы в дорожной аварии.

3D-печатные сервисы

Некоторые компании предлагают услуги по 3D-печати онлайн, доступные для индивидуальных заказчиков и промышленных компаний. От заказчика требуется подгрузка 3D-дизайна на сайт, после чего модель печатается с помощью промышленных установок. Готовое изделие либо доставляется заказчику, либо подлежит самовывозу.

Исследование новых применений

3D-печать позволяет создавать полностью функциональные металлические изделия, вплоть до оружия.

Будущее применение 3D-печати может включать создание научного оборудования с открытым исходным кодом для использования в открытых лабораториях и другого научного применения – реконструкции окаменелостей в палеонтологии, создания дубликатов бесценных археологических артефактов, реконструкции костей и частей тел для судебно-медицинской экспертизы, реконструкции сильно поврежденных улик, собранных с мест преступлений. Технология также рассматривается для применения в строительстве.

В 2005 году академические журналы начали публиковать материалы по возможности применения технологий 3D-печати в искусстве. В 2007 году Wall Street Journal и журнал Time включили 3D-дизайн в список 100 самых значительных достижений года. В Музее Виктории и Альберта на Лондонском дизайнерском фестивале в 2011 году была представлена экспозиция Мюррэя Мосса под названием «Индустриальная революция 2.0: как материальный мир материализуется заново», посвященная технологиям 3D-печати.

В 2012 году экспериментальный проект Университета Глазго показал, что 3D-печать может быть использована для производства химических соединений, включая доселе неизвестные. В ходе проекта были напечатаны сосуды для хранения химических реагентов, в которые с помощью аддитивных установок впрыскивались «химические чернила» с последующей реакцией. Состоятельность технологии была доказана производством новых соединений, но конкретное практическое применение в ходе эксперимента не преследовалось. Лаборатория Cornell Creative Machines подтвердила возможность создания с помощью гидроколлоидной 3D-печати. Профессор Лерой Кронин из Университета Глазго предложил использовать «химические чернила» для печати медицинских препаратов.

Использование технологий 3D-сканирования позволяет создавать реплики настоящих объектов без использования литейных методов, требующих высоких затрат, сложных в исполнении и способных оказывать разрушающее воздействие в случаях с драгоценными и хрупкими объектами культурного наследия.

Дополнительным примером разрабатываемых технологий трехмерной печати служит применение аддитивного производства в строительстве. Это могло бы позволить ускорить темпы строительства с одновременным снижением стоимости. В частности, рассматривается возможность использования технологии для постройки космических колоний. Например, проект Sinterhab направлен на исследование возможности аддитивного производства лунных баз с использованием лунного реголита в качестве основного строительного материала. Вместо использования связующих материалов, рассматривается возможность микроволнового спекания реголита в цельные строительные блоки.

Аддитивное производство позволяет создавать волноводы, муфты и изгибы в терагерцевых устройствах. Высокая геометрическая сложность подобных изделий не могла быть достигнута традиционными производственными методами. Коммерчески доступная профессиональная установка была использована для создания структур с разрешением в 100 микрон. Напечатанные структуры были гальванизированы золотом для создания терагерцевого плазмонного аппарата.

Китай выделил почти $500млн. на развитие 10 национальных институтов по разработке технологий 3D-печати. В 2013 году китайские ученые приступили к печати живых хрящевых, печеночных и почечных тканей с помощью специализированных 3D-биопечатных принтеров. Исследователи из Университета Ханчжоу Дианци даже разработали для этой сложной задачи собственный 3D-биопринтер, получивший название Regenovo. Один из разработчиков Regenovo, Сюй Минген, заявил, что принтеру требуется менее часа для производства небольшого образца печеночной ткани или четырех-пяти дюймового образца ушного хряща. Сюй предрекает появление первых полноценных печатных искусственных органов в течение следующих 10-20 лет. В том же году исследователи из бельгийского Университета Хасселта успешно для 83-летней женщины. После вживления имплантата пациент может нормально жевать, разговаривать и дышать.

В Бахрейне 3D-печать материалами, напоминающими песчаник, позволила создать уникальные структуры для поддержки роста кораллов и восстановления поврежденных рифов. Данные структуры имеют более натуральную форму, чем конструкции, использовавшиеся ранее, и не обладают кислотностью бетона.

Интеллектуальная собственность

Срез печеночной ткани, напечатанной специалистами компании Organovo, работающей над совершенствованием технологий 3D-печати для производства искусственных органов

3D-печать существует на протяжении десятилетий, и многие аспекты технологий попадают под патенты, авторские права и защиту торговых марок. Однако, с точки зрения юриспруденции не совсем ясно, как законы о защите интеллектуальной собственности будут применяться на практике, если 3D-принтеры получат широкое

распространение и будут применяться в бытовом производстве товаров для личных нужд, некоммерческого использования или для продажи.

Любые из защитных мер могут негативно повлиять на распространение дизайнов, используемых в 3D-печати или реализацию напечатанных изделий. Для использования защищенных технологий может потребоваться разрешение владельца, что в свою очередь потребует уплаты роялти.

Патенты распространяются на некоторые процессы, устройства и материалы. Срок действия патентов варьируется в разных странах.

Зачастую авторские права распространяются на выражение идей в виде материальных объектов и длятся на протяжении жизни автора, плюс 70 лет. Таким образом, если кто-то создаст статую и получит авторские права, распространение дизайнов для печати идентичной или подобной статуи будет незаконным.

Влияние 3D-печати

Аддитивное производство требует от производственных компаний гибкости и постоянного совершенствования доступных технологий для поддержания конкурентоспособности. Защитники аддитивного производства предрекают нарастание противостояния 3D-печати и глобализации по мере того, как домашнее производство будет вытеснять торговлю товарами между потребителями и крупными производителями. В реальности, интеграция аддитивных технологий в коммерческое производство служит как дополнение традиционных субтрактивных методов, а не полная замена последних.

Космические исследования

В 2010 году начались работы по применению 3D-печати в условиях невесомости и низкой гравитации. Основной целью является создание ручных инструментов и более сложных устройств «по мере необходимости» вместо использования ценного грузового объема и топлива для доставки готовых изделий на орбиту.

3D-печатью заинтересовалась даже NASA

В то же время, NASA проводит совместные тесты с компанией Made in Space, направленные на оценку потенциала 3D-печати в снижении стоимости и повышении эффективности космических исследований. Детали ракет, изготовленные NASA с помощью аддитивных технологий, в июле 2013 года: две топливные форсунки показали результаты на уровне деталей, производимых традиционными методами, во время рабочих тестов, подвергших детали температурам около 3 300°С и высоким уровням давления. Примечательно, что NASA готовится : агентство собирается продемонстрировать возможность создания запасных частей прямо на орбите, вместо дорогостоящей транспортировки с земли.

Социальные перемены

Тема социальных и культурных перемен, как результата внедрения коммерчески доступных аддитивных технологий, обсуждается писателями и социологами с 1950-х. Одним из наиболее интересных предположений стало возможное стирание границ между бытом и рабочими местами в результате массового внедрения 3D-принтеров в домашние условия. Также указывается легкость передачи цифровых дизайнов, что в комбинации с локальным производством будет способствовать снижению необходимости в глобальных транспортных перевозках. И наконец, защита авторских прав может претерпеть изменения с учетом легкости аддитивного производства многих товаров.

Огнестрельное оружие

В 2012 году американская компания Defense Distributed опубликовала планы по созданию «дизайна функционального пластикового оружия, доступного для скачивания и воспроизведения любым пользователем с доступом к 3D-принтеру». Defense Distributed разработала 3D-печатную версию ствольной коробки для винтовки AR-15, способную выдерживать более 650 выстрелов, и магазина на 30 патронов для винтовки M-16. AR-15 имеет две ствольные коробки (нижнюю и верхнюю), но легальный учет привязан к нижней коробке, имеющей штамп с серийным номером. Вскоре после того, как Defense Distributed создала первые рабочие чертежи для производства пластикового оружия в мае 2013 года, Государственный департамент США потребовал удаления инструкций с сайта компании.

Распространение чертежей компанией Defense Distributed подогрело дискуссию о возможном влиянии 3D-печати и цифровых обрабатывающих устройств на эффективность контроля незаконного оборота оружия. Однако борьба с распространением цифровых оружейных моделей неминуемо столкнется с теми же проблемами что и попытки предотвращения торговли пиратским контентом.

Одноклассники

3D печать

– это выполнение ряда повторяющихся операций, связанных с созданием объёмных моделей путём нанесения на рабочий стол установки тонкого слоя расходных материалов , смещением рабочего стола вниз на высоту сформированного слоя и удалением с поверхности рабочего стола отработанных отходов. Циклы печати непрерывно следуют друг за другом: на предыдущий слой материалов наносится следующий слой, стол снова опускается и так повторяется до тех пор, пока на элеваторе

(так называют рабочий стол, которым оснащён 3D принтер) не окажется готовая модель.

Существует несколько технологий 3D печати, которые отличаются друг от друга по типу прототипирующего материала и способам его нанесения. В настоящее время наибольшее распространение получили следующие технологии 3D печати: стереолитография, лазерное спекание порошковых материалов, технология струйного моделирования, послойная печать расплавленной полимерной нитью, технология склеивания порошков, ламинирование листовых материалов и УФ-облучение через фотомаску. Охарактеризуем перечисленные технологии подробнее.

Стереолитография

Стереолитография

– она же Stereo Lithography Apparatus или сокращённо SLA благодаря низкой себестоимости готовых изделий получила наибольшее распространений среди технологий 3D печати.

Технология SLA состоит в следующем: сканирующая система направляет на фотополимер лазерный луч, под действием которого материал твердеет. В качестве фотополимера используется хрупкий и твёрдый полупрозрачный материал, который коробится под действием атмосферной влаги. Материал легко склеивается, обрабатывается и окрашивается. Рабочий стол находится в ёмкости с фотополимерной композицией. После прохождения лазерного луча и отверждения очередного слоя его рабочая поверхность смещается вниз на 0,025 мм – 0,3 мм.

SLA технология

Оборудование для SLA печати изготавливают компании F&

S Stereolithographietechnik GmbH, 3DSystem, а также Институт проблем лазерных и информационных технологий РАН.

Ниже показаны шахматные фигуры, созданные методом SLA печати.

Шахматные фигуры, созданные методом SLA печати

Лазерное спекание порошковых материалов

Лазерное спекание порошковых материалов

– оно же Selective Laser Sintering или просто SLS является единственной технологией 3D печати, которая может быть использована для изготовления металлических формообразующих для металлического и пластмассового литья. Пластмассовые прототипы обладают хорошими механическими свойствами, благодаря которым они моту быть использованы для изготовления полнофункциональных изделий.

В SLS печати используются материалы, близкие по своим свойствам к конструкционным маркам: металл, керамика, порошковый пластик. Порошковые материалы наносятся на поверхность рабочего стола и запекаются лазерным лучом в твёрдый слой, соответствующий сечению 3D модели и определяющий её геометрию.

SLS технология

Оборудование для SLS-печати изготавливают следующие заводы: 3D Systems, F&

S Stereolithographietechnik GmbH, The ExOne Company / Prometal, EOS GmbH.

На рисунке представлена скульптурная модель «Так держать», изготовленная методом SLS печати.

Скульптурная модель «Так держать», изготовленная методом SLS печати, автор Лука Ионеску

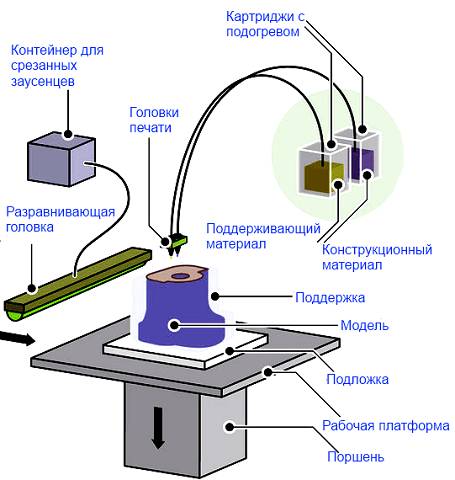

Послойная печать расплавленной полимерной нитью

Послойная печать расплавленной полимерной нитью

– она же Fused Deposition Modeling или просто FDM применяется для получения единичных изделий, приближенных по своим функциональным возможностям к серийным изделиям, а также для изготовления выплавляемых форм для литья металлов.

Технология FDM печати заключается в следующем: выдавливающая головка с контролируемой температурой разогревает до полужидкого состояния нити из ABC пластика, воска или поликарбоната, и с высокой точностью подаёт полученный термопластичный моделирующий материал тонкими слоями на рабочую поверхность 3D принтера. Слои наносятся друг на друга, соединяются между собой и отвердевают, постепенно формируя готовое изделие.

Технология FDM печати

В настоящее время 3D принтеры с технологией FDM печати изготавливаются компанией Stratasys Inc.

На картинке изображена модель, напечатанная 3D принтером с технологией FDM печати.

Модель, напечатанная 3D принтером с технологией FDM печати

Технология струйного моделирования

Технология моделирования

или Ink Jet Modelling имеет следующие запатентованные подвиды: 3D Systems (Multi-Jet Modeling или MJM), PolyJet (Objet Geometries или PolyJet) и Solidscape (Drop-On-Demand-Jet или DODJet).

Перечисленные технологии функционируют по одному принципу, но каждая из них имеет свои особенности. Для печати используются поддерживающие и моделирующие материалы. К числу поддерживающих материалов чаще всего относят воск, а к числу моделирующих – широкий спектр материалов, близких по своим свойствам к конструкционным термопластам. Печатающая головка 3D принтера наносит поддерживающий и моделирующий материалы на рабочую поверхность, после чего производится их фотополимеризация и механическое выравнивание.

Технология струйного моделирования позволяет получить окрашенные и прозрачные модели с различными механическими свойствами, это могут быть как мягкие, резиноподобные изделия, так и твёрдые, похожие на пластики.

Технология струйного моделирования

Принтеры для 3D печати с использованием технологии струйного моделирования изготавливают следующие компании: Solidscape Inc, Objet Geometries Ltd, 3D Systems.

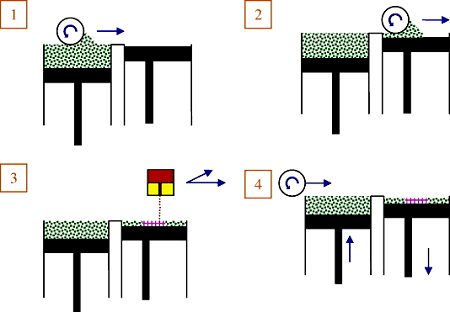

Технология склеивания порошков

– она же Binding powder by adhesives позволяет не просто создавать объёмные модели, но и раскрашивать их.

Принтеры с технологией binding powder by adhesives используют два вида материалов: крахмально-целлюлозный порошок, из которого формируется модель, и жидкий клей на водной основе, проклеивающий слои порошка. Клей поступает из печатающей головки 3D принтера, связывая между собой частицы порошка и формируя контур модели. После завершения печати излишки порошка удаляются. Чтобы придать модели дополнительную прочность, её пустоты заливаются жидким воском.

Технология склеивания порошков

Условные обозначения:

1-2 – ролик наносит тонкий слой порошка на рабочую поверхность; 3 – струйная печатающая головка печатает каплями связующей жидкости на слое пороша, локально укрепляя часть сплошного сечения; 4 – процесс 1-3 повторяется для каждого слоя до готовности модели, оставшийся порошок удаляется

В настоящее время 3D принтеры с технологией склеивания порошков изготавливаются компанией Z Corporation.

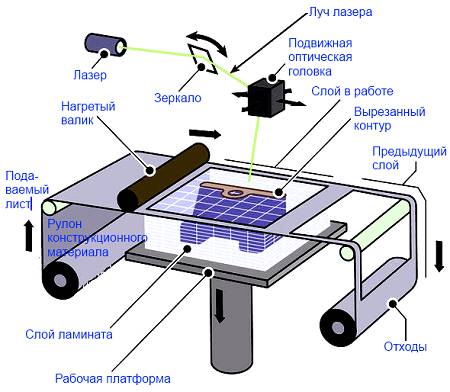

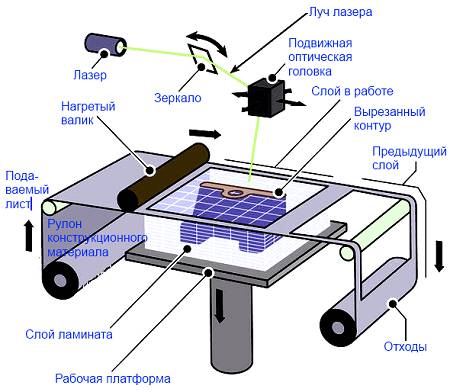

Ламинирование листовых материалов

Ламинирование листовых материалов

– оно же Laminated Object Manufacturing или LOM предполагает изготовление 3D моделей из бумажных листов при помощи ламинирования. Контур очередного слоя будущей модели вырезается лазером, а ненужные обрезки режутся на небольшие квадратики, которые впоследствии удаляются из принтера. Структура готового изделия похожа на древесную, но боится влаги.

Технология ламинирования листовых материалов

До недавнего времени 3D принтеры для ламинирования листовых материалов производила компания Helisys Inc, но в настоящее время компания прекратила выпуск такого оборудования.

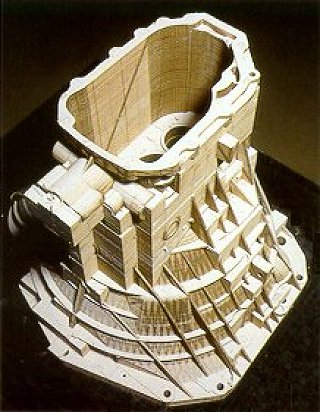

Объект, напечатанный на 3D принтере с технологией ламинирования листовых материалов, показан на фото ниже.

Модель, напечатанная 3D принтером с технологией LOM

Облучение ультрафиолетом через фотомаску

Облучение ультрафиолетом через фотомаску

– оно же Solid Ground Curing или SGC предполагает создание готовых моделей из слоёв распыляемого на рабочую поверхность фоточувствительного пластика. После нанесения тонкого слоя пластика он через специальную фотомаску с изображением очередного сечения обрабатывается ультрафиолетовыми лучами. Неиспользованный материал удаляется при помощи вакуума, а оставшийся затвердевший материал повторно облучается жёстким ультрафиолетом. Полости готового изделия заполняются расплавленным воском, который служит для поддержки следующих слоёв. Перед нанесением последующего слоя фоточувствительного пластика предыдущий слой механически выравнивается.

Друзья, небольшое вступление!

Перед прочтением новости, позвольте пригласить вас в крупнейшее сообщество владельцев 3D-принтеров. Да, да, оно уже существует, на страницах нашего проекта!

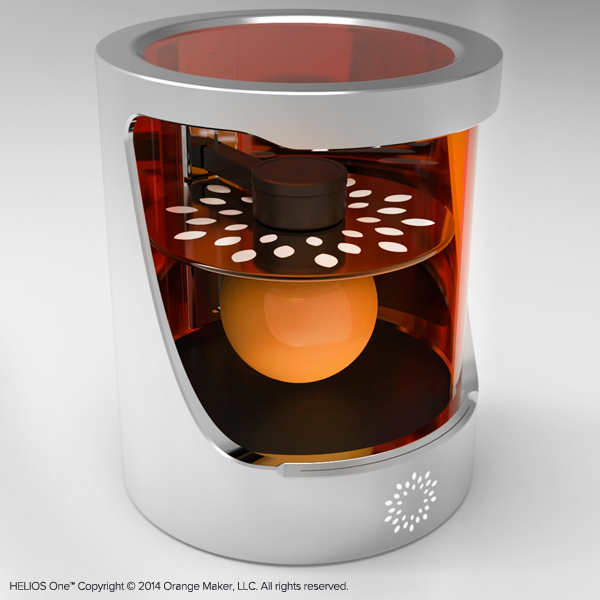

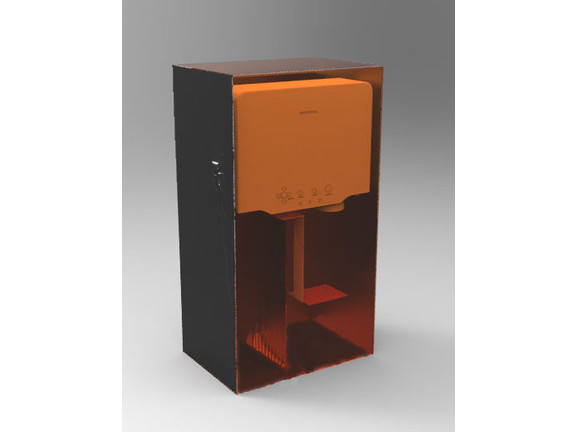

Сегодня рынок потребительских 3D-принтеров может предложить лишь два вида технологий 3D-печати. Это – моделирование методом наплавления () и стереолитография (). Технология моделирования методом наплавления использует расплавленный пластик для создания 3D-объектов путем выдавливания его на платформу печати, слой за слоем, пока весь объект не будет готов. Вторая технология – стереолитография – использует либо лазерный, либо световой проектор для того, чтобы отверждать жидкие полимеры, также, слой за слоем, до достижения конечного результата.

За последние несколько лет, в течение которых 3D-принтеры были доступны для использования в домашних условиях, только эти две технологии были широко представлены среди предлагаемых на рынке принтеров.

Новая компания, Orange Maker ™ надеется изменить сложившуюся ситуацию. Сегодня они сообщили о том, что им удалось разработать новый 3D-принтер, Helios One, в котором воплощена новая технология, ожидающая регистрации патента, называющая гелиолитографией (HL).

«Гелиолитография использует ультра-фиолетовый свет, направленный с ультра-высокой точностью для полимеризации жидкой смолы в твердый пластик» – объяснил соучредитель компании Orange Maker Дуг Фарбер. «Гелиолитография, в отличие от технологии стереолитографии, является непрерывным процессом печати, т.е. без остановок между слоями, позволяющим печатать 100% времени».

По словам Orange Maker эта новая технология обладает рядом преимуществ перед традиционными технологиями 3D-печати, в том числе:

- Непрерывный и эффективный процесс построения

- Большая, масштабируемая площадь построения

- Ультра высокое разрешение

- Надежная технология печати, обеспечивающая гораздо более высокий процент удачных попыток, чем при других технологиях потребительского уровня.

Принтер будет позиционироваться на рынке для потребителей-профессионалов, и будет продаваться по доступной для данного рынка цене, хотя официальная цена еще не была объявлена. Так же компания Orange Maker сообщила о том, что принтер будет создаваться для «творческих людей самых разнообразных профессий, которые ищут надежную технику высокого качества: различные дизайнеры, инженеры, художники, врачи и т.д”.

Компания Orange Maker считает, что технология гелиолитографии позволит им производить 3D-принтеры, обладающими значительно расширенными пределами размеров печати, разрешения и спектра возможных материалов.

Этот проект фактически стартовал еще в 2011 году, когда начали сотрудничать будущие соучредители этой компании Курт Дадли и Фарбер Дуг. Теперь, 3 года спустя, они наконец готовы объявить о своей новой технологии, после того, как они подали заявки для получения патентов.

«Попросту говоря, мы нашли способ оптимизировать эффективность, дизайн и экономию материалов в технологии 3D-печати, которая по сей день, значительно ограничена в таких аспектах, как размеры печати, скорость печати и доступность материалов» – пояснил соучредитель Курт Дадли. «Мы достигли идеала, значительно расширив функциональность при одновременном достижении элегантности и упрощения посредством дизайна и инжиниринга»

Выпуск 3D-принтера Helios One намечен на 2015 год, когда его можно будет приобрести непосредственно у производителя Orange Maker , а также через некоторых сторонних поставщиков. Другие модели этого принтера будут выпущены вскоре после выхода на рынок первой модели. Мы с нетерпением будем ждать подробностей о том, как устроен этот принтер и как он функционирует, а так же какой будет его цена на момент выпуска. Следите за нашими публикациями, и вы узнаете эти подробности одними из первых.

Делитесь своими мыслями об этой новой технологии в комментариях к этой статье. Как вы думаете, сможет ли гелиолитография изменить существующую ситуацию на рынке пользовательских принтеров?

3D печать открывает перед человечеством принципиально новые возможности, и всё это благодаря широкому пулу технологий, которые постоянно совершенствуются. Сегодня их уже больше десяти, и мы уверены, что на этом полёт пытливой инженерной мысли не остановится. А пока кратко рассмотрим ключевые особенности имеющихся в нашем распоряжении методов трёхмерного прототипирования.

FDM – послойное наплавление.

FDM (Fused Deposition Modeling) – самая простая и распространенная технология трёхмерного прототипирования в аддитивном и промышленном производстве, благодаря которой 3D принтеры общего назначения стали доступными не только коммерческим и производственным организациям, но и частным лицам. Она появилась в 1988-им году на кухне Скотта Крампа, талантливого разработчика, который двумя годами позже создал мирового лидера в области разработки и решений для 3D печати – компанию Stratasys. Файл для печати создаётся преимущественно в формате STL, позволяющем сегментировать виртуальную модель на слои. Он поддерживается всеми CAD программами автоматизированного проектирования и считается универсальным. В пакете программного обеспечения обязательно присутствует слайсер, считывающий данные с оригинал-макета и нарезающий его на слои. Расходный материал в этой технологии печати – пластиковая нить, которая при попадании в экструдер нагревается до температуры плавления и дозированно подается через сопло на рабочую поверхность 3D принтера. Так слой за слоем, толщина которого зависит от возможностей принтера, на рабочем столике выращивается готовый объект, контуры и геометрия которого точно соответствуют виртуальному прототипу, еще недавно существовавшему только на экране компьютера. Широкий ассортимент пластиковой нити, представленный на современном рынке расходников для 3D печати, даёт возможность изготавливать готовые изделия и их фрагменты различного размера, типа и назначения, определяемого физико-химическими свойствами материала.

SLA – стереолитография

Эта аддитивная технология построена на печати моделей и их фрагментов из жидких фотополимерных смол, отверждающихся под воздействием ультрафиолетового лазера или аналогичного источника энергии. Стереолитография – самая первая технология 3D печати, изобретенная в 1984 и запатентованная в 1986 году Чарльзом Халлом, сконструировавшему первый в мире аппарат для изготовления плотных физических объектов путем наслоения жидкого фотополимера. Как и в случае с пластиковой нитью, модель выращивается путем послойного вычерчивания лазером очертаний модели – в точках соприкосновения с лазером фотополимер застывает. По мере формирования каждого слоя рабочая платформа погружается в наполненный жидкой смолой бак для выравнивания поверхности. Этот цикл повторяется столько раз, сколько необходимо для завершения процесса прототипирования. Главное преимущество стереолитографии – высокая точность, толщина слоя в зависимости от возможностей принтера может достигать 15 микрон, а это в несколько раз тоньше волоса. Этим объясняется востребованность SLA в цифровой медицине, в частности стоматологии, и ювелирном деле. Промышленные модели принтеров для SLA печати позволяют создавать объекты размером до нескольких метров.

SLM – выборочная лазерная плавка

Этот метод аддитивного прототипирования основан на использовании волоконного лазера высокой мощности. Основной расходный материал – порошковый металлический сплав. Разработчики этой технологии – сотрудники Института лазерной техники Вильгельм Майнерс, Конрад Виссенбах и сотрудники компании F&S Stereolithographietechnik GmbH Дитер Шварц и Маттиас Фокеле. Интересный факт – Шварц и по сей день работает в бывшей F&S, которая со временем превратилась в SLM Solutions GmbH, а Фокеле создал главного конкурента этой компании — ReaLizer GmbH. Но вернемся к технологии. SLM позволяет печатать объекты с точностью в пределах 20-100 мкм, в качестве чертежа будущего изделия используется макет в формате STL. На рабочую поверхность, которая находится в заполненной инертным газом (преимущественного аргоном) камере, наносится тонкий слой порошка. Полное отсутствие контакта металла с кислородом препятствует его окислению, что дает возможность работать даже со сложными с точки зрения обработки титановыми сплавами. Каждый новый слой сплавляется с предыдущим под воздействием направляемого в координатной плоскости лазерного луча. В качестве расходного материала используется нержавеющая и инструментальная сталь, золото, серебро, алюминий, титан и сплавы на основании кобальта и хрома. Эта технология считается лучшей для изготовления тонкостенных объектов со сложной геометрией, которые с успехом применяются в машиностроительной, авиакосмической отрасли промышленности, автопроме, медицине. Наиболее похожие технологии – прямое лазерное спекание металлов (DMLS) и электронно-лучевое плавление (EBM).

SLS – выборочное лазерное спекание

Еще одна технология аддитивного производства, применяемая для печати функциональных прототипов и в мелкосерийном производстве. Ее суть в последовательном послойном спекании порошкового расходного материала с использованием высокомощных лазеров. SLS иногда путают с SLM, но разница между этими методами колоссальна. Первый обеспечивает только частичное плавление порошкового сырья, степень которого достаточна для того, чтобы обеспечить надежное сцепление слоев. Вторая основана на полной плавке и применяется для производства монолитных моделей. Родоначальники SLS – Карл Декард и Джозеф Биман, сотрудники локализованного в Остине Университета Техаса, работающие над проектами общенационального значения, в том числе, оборонными. Порошковые пластики и металлы обрабатываются одним или несколькими углекислотными (как правило) лазерами – спекаются до образования физического объекта. Его контуры постепенно вычерчиваются в соответствии с цифровой моделью. Одна из особенностей изготовленных таким методом объектов в том, что их плотность определяется не продолжительностью облучения, а максимальной энергией излучателя. Еще одна характерная черта – полное отсутствие необходимости использования опорной структуры, которая характерна для FDM и SLA, так как поддержка навесных элементов будущей модели обеспечивается неизрасходованным материалом.

DMLS – прямое лазерное спекание

Эта методика разработана известной мюнхенской компанией EOS и применяется для производства изделий из металла. Уже хорошо знакомый нам файл в формате STL перед запуском печати разделяется на чертежи, каждый из них – это один из слоев, создаваемых при построении модели. Спекание металлического порошка обеспечивают достаточно мощные оптоволоконные лазеры. Небольшое количество металла подается в камеру построения и разравнивается с помощью специального валика. Лазерная головка двигается по заданным в чертеже контурам и спекает свежий порошок в соответствии с контуром будущего изделия, и так до тех пор, пока перед вами не окажется готовый объект. Главная прелесть этой технологии – высокая точность, толщина слоя достигает 20 мкм (для сравнения – большинство персональных FDM принтеров обладают максимальной точностью 100 мкм). Увеличение количества лазеров позволяет существенно сократить время прототипирования без ущерба для точности – сегодня это одна из наиболее производительных профессиональных промышленных технологий.

EBM – электронно-лучевое плавление

Electron Beam Melting — еще одна аддитивная технология для работы с металлами, несколько напоминающая технологию SLM, однако отличающаяся более высокой производительностью. Ключевое отличие от других методов быстрого прототипирования в качестве источника энергии в этом случае вместо лазера используется электронный излучатель. В процессе плавки высокомощный электронный пучок воздействует на металлический порошок, который находится в вакуумной камере построения. Слои будущего объекта выращиваются постепенно, без контакта с кислородом и другими активными газами, чем и обеспечивается высокая плотность и прочность итогового изделия. Это и есть главное преимущество EBM, способной дать фору всем другим аддитивным технологиям для работы с порошковыми расходниками.

LOM – трёхмерное ламинирование

Этот метод разработан известной в мире 3D компанией Helisys Inc и относится к технологиям быстрого прототипирования. Его суть – в последовательном послойном склеивании пленочны или листовых материалов (металлической фольги, пластика и даже бумаги). Контур каждого нового слоя определяется параметрами лазерной резки. Процесс печати выглядит следующим образом: на рабочую платформу помещается первый слой материала с предварительно нанесенным клеевым слоем, лазер вычерчивает контур будущего изделия, лишний материал отсекается, платформа с готовым слоем сдвигается вниз, в камеру подается новый лист. Конечно, разрешение уступает стереолитографии или выборочному лазерному спеканию, но зато трёхмерное ламинирование позволяет изготавливать плотные и крупногабаритные изделия, хорошо реагирующие на постобработку. К особенностям LOM относят необходимость постобработки готового объекта, а также то, что толщина слоя зависит от выбранного материала производства. Это – наиболее доступный и недорогой метод 3D прототипирования ввиду невысокой стоимости расходников.

SGC – масочная стереолитография

Эта технология 3D печати появилась в 1986 году в Израиле. Она основывается на высокоточном послойном построении модели с использованием фотополимерных смол и последующим УФ-облучением физического фотошаблона будущего изделия, или по так называемой маске (отсюда и название). В результате материал полимеризируется, излишки удаляются из рабочей камеры, а все полости заливаются воском. В завершении каждого этапа построения модели возможна механическая обработка поверхности, после чего процесс печати возобновляется. В самом конце процесса необходимо выплавить воск. Используемые в качестве расходного материала полимерные смолы по плотности и степени вязкости напоминают АБС-пластик. Это позволяет не применять в процессе печати поддерживающие структуры, как при SLA прототипировании, и помимо высокой точности в горизонтальной плоскости добиваться высокого разрешения и по вертикали. Нужно отметить, что сегодня SGC в чистом виде практически не используется – ей на смену пришла более совершенная технология FTI, напоминающая цифровую светодиодную печать.

DLP – цифровая светодиодная печать

Сегодня эта относительно молодая технология считается одной из наиболее достойных альтернатив лазерной стереолитографии – в ее основе также лежит обработка фотополимерных смол, позволяющая добиться поразительной точности при прототипировании. Вместо лазеров в DLP принтерах используются светодиодные световые проекторы, формирующие не только контур будущей модели, но и весь слой. DLP технология востребована в цифровой стоматологии, производстве сувениров, в области свободного дизайна и ювелирном деле, работающие в ней 3D принтеры постепенно вытесняют SLA оборудование. К преимуществам относят прекрасную точность (до 15 мкм), широкий диапазон механических и физико-химических характеристик фотополимерных смол и большой выбор цветовых решений.

MJM – многоструйное моделирование

Эта технология в формате аддитивного производства является фирменной – ее разработали и запатентовали специалисты всемирно известной компании 3D Systems для использования в линейке профессиональных 3D принтеров ProJet. Уникальность данного метода в том, что он сочетает все лучшие черты технологий FDM, SLA и 3DP (трёхмерной струйной печати). Спектр расходных материалов достаточно широк – в него входят постепенно застывающие по мере охлаждения модели термопластики и воски, а также полимеризирующиеся под УФ-воздействием фотополимерные смолы. Воск также может использоваться для надстройки вспомогательных опорных элементов, а его дешевизна существенно удешевляет и стоимость прототипирования. MJM принтеры незаменимы в производстве образцов и деталей, требования к точности которых являются повышенными. Они востребованы в цифровой стоматологии, ювелирном деле, инжиниринге, промышленном дизайне.

3DP – струйная 3D печать. Технологии 3D печати.

Эта разработанная Массачусетским технологическим институтом методика – одна из наиболее старых, своим распространением она обязана впоследствии поглощенной концерном 3D Systems компании Z Corporation. Как и любая аддитивная технология, 3DP работает в ключе послойного построения модели или порошкового расходного материала любого типа и назначения. После равномерного распределения каждого нового слоя порошка по рабочей поверхности печатная головка наносит на него связующий материал. Каждый последующий слой склеивается с предыдущим, образовывая полноценную модель. Самые первые 3DP принтеры использовали в качестве расходного материала гипс, сегодня помимо красителей и уплотнителей экструдеры прекрасно справляются также и с пластиками, песчаными смесями, некоторыми металлическими сплавами. Сама по себе технология недорогая, однако в большинстве случаев изделие требует дополнительной постобработки и улучшения прочностных характеристик. Еще одно преимущество метода – отсутствие необходимости использования опорных конструкций, как в технологиях FDM и SLA. 3DP и ее модификации используются в большом диапазоне областей, в частности, в биопечати, направленной на выращивание органической ткани.

CJP – цветная струйная печать

CJP – это одна из разновидностей 3DP, работающая с порошковыми расходными материалами, на тонкий слой которых при печати наносится связующий полимер. В этой технологии легко можно создавать разноцветные модели с впечатляющей геометрической сложностью, при этом неизрасходованное сырье может использоваться в качестве опорной конструкции или в конце сеанса печати собираться для дальнейшего использования. В основном CJP принтеры работают с различными пластиками – от напоминающих по своим характеристикам силикон и резину и до ударопрочных и термически устойчивых материалов. В основном оборудование этого типа используется в промышленном и архитектурном дизайне, мультипликации. При относительно невысокой стоимости производства преимуществами этой технологии заключается также в высокой точности в воспроизведении геометрии и возможности создавать многоцветные изделия.

SHS – выборочное тепловое спекание

Как и другие технологии, построенные на плавке, этот метод подразумевает спекание пластикового или металлического порошка под воздействием источника тепловой энергии – это единственное значимое отличие от классики SLS. В завершение формирования каждого слоя рабочая платформа опускается вниз, после чего на поверхность наносится с помощью роликового механизма новый тонкий слой расходного материала. Спекание слоев – контурное, соответствует виртуальной модели. Такие обладают меньшей энергетической отдачей и могут работать только с выбранными расходниками – пластиками и легкоплавными металлами, что ограничивает область их применения. Тем не менее, они популярны в области промышленного дизайна и несерийного производства объектов с высокими требованиями к детализации.

EBF 3 — производственная электронно-лучевая плавка

Это высокотехнологичный современный аддитивный метод, разработанный специалистами NASA для изготовления моделей, качество которых настолько высоко, что они не требуют постобработки и могут сразу использоваться по своему прямому назначению. Ключевая особенность EBF 3 — постепенное добавление материала, что существенно снижает его расход и одновременно обеспечивает высокую точность в послойном построении. В результате печати вы получаете практически готовое изделие – для него характерна точность в геометрическом соответствии виртуальному прототипу, отличные показатели плотности и качества поверхности. Камера для плавки металла (основной расходный материал) вакуумная, контур фиксируется подвижным электронным пучком, тонкая металлическая проволока подается в точку фокусировки. Металл моментально застывает, что делает процесс печати еще более быстрым. В этой технологии можно печатать высокоточные, геометрически сложные объекты размером от пары миллиметров до пары метров.

SDL – селективно осаждающее ламинирование

Ламинирование с использование селективного осаждения не имеет ничего общего с уже знакомой нам технологии LOM – в SDL резка выполняется специализированными лезвиями, а с помощью принтера склеиваются только определенные фрагменты будущего объекта. Фактически это – 3D печать на бумаге и из бумаги. Процесс несколько необычен. Первый лист бумаги устанавливается на поверхности сборочной пластины вручную, перед запуском принтера необходимо проверить параметры сечения и выборочного нанесения клея. Нужно отметить, что используется 2 вида клея с разной плотностью – более плотный формирует каркас будущей модели, менее плотный – опорный каркас. Каждый новый лист бумаги отправляется точно в «проклеенную» область, далее сборочная пластина перемещается вверх к раскаленному элементу и слои склеиваются между собой. Далее сборочная пластина возвращается в исходное положение и лишние фрагменты отсекаются.

Существует миф о том, что Дмитрий Иванович Менделеев увидел свою периодическую таблицу химических элементов во сне.

Чак Халл, человек, который изобрел 3D печать, тоже увидел свое будущее детище во сне. Конечно, такой принтер не является источником вечной молодости, но медики уже придумали принтеру универсальное применение на службе обществу. 3D принтеры помогают врачам распечатывать кости, зубы, опухоли, а порой и целые органы.

С момент изобретения этой технологии прошло более 30 лет. С каждым поколением принтеров менялись принципы затвердевания полимера, менялось качество печати. Первым объектом, который был напечатан самим Чаком Халлом, стала самая простая кружка, на ее создание было потрачено несколько месяцев. Сейчас красивые и оригинальные вещи модно напечатать буквально за несколько часов.

Собрав свой первый 3D принтер и основав компанию 3D Systems, Чак Халл не просто создал новый объект, а стал создателем целой абсолютно новой отрасли технологий – «аддитивные технологии». Суть аддитивности заключается в том, что объект не создается из монолитного куска путем отсечения лишних фрагментов, а создается «с нуля» путем добавления кусочков свежего исходного материала.

Так как вариантов применения таких принтеров огромное количество, то и внешне они могут вовсе не походить на своих «офисных» собратьев. С помощью 3D печати сейчас печатают абсолютно все: от домов до тортов.

Нынешний показатель объема мирового рынка этой группы товаров составляет $3 млрд, по прогнозам к 2020 году эта цифра должна будет вырасти в четыре(!) раза.

Несмотря на то, что эта технология еще не находится на пике своей популярности, мировой производитель авиадвигателей Rolls-Royce вовсю печатает лопасти турбин для двигателей, доверяя новейшим технологиям жизни людей и свое имя.

Чем же привлекает инженеров и конструкторов по всему миру новая технология? В первую очередь, высокой производительностью и простотой. Достаточно иметь 3D-модель и уже можно рассчитывать получить готовый экземпляр выходного продукта. Во-вторых, особо привлекательна для производителей низкая себестоимость продукта: не надо тратить лишние деньги на оплату человеко-часов, затраченных на производство, не надо переделывать полностью чертежи и изготавливать новую деталь, если что-то необходимо доработать в прототипе, не надо изготавливать сложные формы в несколько приемов, тратя на это огромное количество исходного материала.

Где взять деньги для начала собственного бизнеса? Именно с этой проблемой сталкивается 95% начинающих предпринимателей! В статье мы раскрыли самые актуальные способы получения стартового капитала для предпринимателя. Так же рекомендуем внимательно изучить результаты нашего эксперимента в биржевом заработке:

Кроме того, объемная печать является замечательным и логичным продолжением полностью компьютеризированного современного производства. Абсолютно все: от идеи до реализации, создается при помощи компьютера. Разработка эскиза, создание технической модели, обработка и проецирование готовой модели в компьютерной среде, создание специального файла для принтера… Вмешательство человеческого фактора на всех этапах производства сводиться к минимуму.

Кстати, Чак Халл придумал и один из форматов файлов, с помощью которого удается интерпретировать команды для 3Dпринтера.

Кроме того, новая технология позволяет не только создавать модель «с нуля», но и переводить уже существующий объект в электронную среду: здесь роль 3D принтера заменяется 3D-сканером.

Эта особенность позволяет быстро подгонять свойства предмета под потребности конкретного человека: кастомизация и персонализация при работе с клиентом на самом высшем уровне!

Конечно, у новой технологии есть и свои недостатки, но они скорее незначительны. Главным образом критики сконцентрированы на низкой скорости печати и высокой зернистости поверхности. Но не стоит забывать о том, что за последние 30 лет уже был совершен прорыв в скорости работы таких принтеров, а в дальнейшем эти показатели будут лишь улучшаться. Уже сейчас разработаны различные варианты принтеров, которые могут печатать одновременно несколькими головками, создавая многоцветные модели, или принтеры, которые используют технологию непрерывной печати – фотополимер застывает настолько быстро, что отпадает потребность в послойной работе головки.

О качестве обработки поверхности тоже можно размышлять долго – далеко не во всех отраслях требуется идеальная поверхность, для большинства компаний гораздо важнее получить быстро новую деталь, испытать ее, доработать и быстро получить реальный образец. А с этими задачами аддитивные технологии справляются замечательно.

Чак Халл вспоминает, что 30 лет от громоздких и неторопливых машин до портативных устройств будет пройден так быстро. Так что он уверен в том, что аддитивные технологии смогут развиваться и в дальнейшем.

Если сейчас основным материалом для печати является широкий спектр полимеров, то в ближайшем будущем это место сможет быть занято сплавами и композитными керамо-материалами.